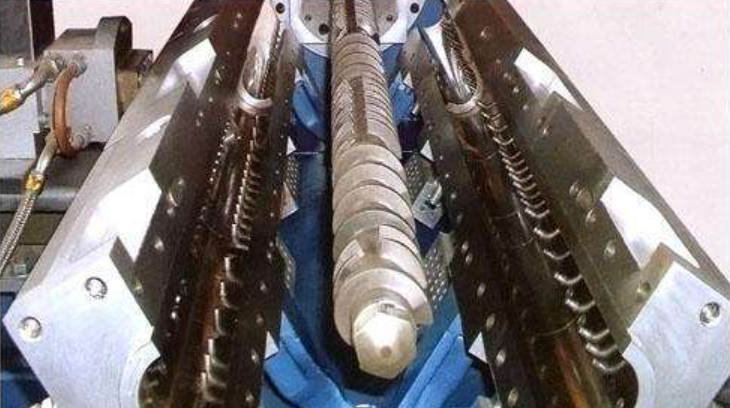

اکسترودرهای دو مارپیچه، ماشینهای پرکار در حوزه آمیزهسازی هستند و عملکرد برتر و قابلیت سفارشیسازی آنها از مزایای جایگاهشان است. این اکسترودرها میتوانند افزودنیها و پرکنندههای مختلف را برای دستیابی به شکلها و خواص مختلف پلت با عملکرد متفاوت ترکیب کنند.

اگرچه میتوان انواع افزودنیها و پرکنندهها را برای اکستروژن فرآوری کرد، اما برخی از روشهای تهیه این محصولات میتواند منجر به مشکلات آلودگی و جریان کم یا فشار کم در بسیاری از نواحی در سراسر بشکه شود.

در یک فرآیند پیوسته مانند اکستروژن، آلودگی میتواند اثر نامطلوبی داشته باشد. تخلیه در اکستروژن معمولاً چالش برانگیزتر از سایر فرآیندها است و اکسترودرهای دو مارپیچه با چالشهای بیشتری روبرو هستند زیرا سیستم پیچیدهتر از اکسترودرهای تک مارپیچه است.

ابتدا، نگاهی به روشهای تمیز کردن اکسترودرهای دو مارپیچ میاندازیم.

روش تمیز کردن رزین:

استفاده از رزین پلی استر یا رزین اپوکسی برای تمیز کردن معمولاً برای تمیز کردن تجهیزات جدید یا پس از مدتی استفاده از اکسترودر استفاده میشود، زیرا برخی از مواد روی پیچ یا بشکه و ژل باقی میمانند، سرعت اکستروژن مواد کند میشود و تفاوت رنگ انواع تغییر رنگ زیاد است. میتوان از این روش استفاده کرد. امروزه با اقتصاد کالایی بسیار توسعه یافته، کمبودی از انواع تمیزکنندههای پیچ (مواد تمیزکننده پیچ) در بازار وجود ندارد که اکثر آنها گران هستند و اثرات متفاوتی دارند.

اینکه آیا از پاککنندههای تجاری استفاده شود یا خیر، به تولیدکنندگان مختلف و شرایط تولید بستگی دارد؛ شرکتهای فرآوری پلاستیک همچنین میتوانند از رزینهای مختلف به عنوان مواد تمیزکننده پیچ مطابق با شرایط تولید خود استفاده کنند که میتواند هزینههای زیادی را برای واحد صرفهجویی کند.

اولین قدم در تمیز کردن مارپیچ، بستن دریچه تغذیه است، یعنی بستن دریچه تغذیه در پایین قیف؛ سپس سرعت مارپیچ را به 15-25 دور در دقیقه کاهش دهید و این سرعت را تا زمانی که جریان مذاب در انتهای جلویی قالب متوقف شود، حفظ کنید. دمای تمام مناطق گرمایشی سیلندر باید روی 200 درجه سانتیگراد تنظیم شود. به محض رسیدن سیلندر به این دما، بلافاصله تمیز کردن را شروع کنید.

بسته به فرآیند اکستروژن (ممکن است لازم باشد قالب را جدا کنید تا خطر فشار بیش از حد در انتهای جلویی اکسترودر کاهش یابد)، تمیز کردن باید توسط یک نفر انجام شود: اپراتور سرعت و گشتاور پیچ را از پنل کنترل مشاهده میکند و فشار اکستروژن را نیز بررسی میکند تا مطمئن شود که فشار سیستم خیلی زیاد نیست. در کل فرآیند، سرعت پیچ باید در محدوده 20 دور در دقیقه نگه داشته شود. در استفاده از سر قالبهای کمفشار، ابتدا سر قالب را برای تمیز کردن جدا نکنید. وقتی اکسترود شده به طور کامل از رزین فرآوری به رزین تمیزکننده تبدیل شد، بلافاصله سر قالب را متوقف کرده و جدا کنید و سپس پیچ را دوباره (با سرعت 10 دور در دقیقه) روشن کنید تا رزین تمیزکننده باقیمانده خارج شود.

راهنمای جداسازی قطعات:

۱. مواد شوینده را به صورت دستی از دریچه تخلیه اضافه کنید تا رنگ نوار مواد اکسترود شده با رنگ گلولههای مواد شوینده یکسان شود، سپس تغذیه را متوقف کنید، مواد را خالی کنید و چرخش پیچ اکسترودر دو مارپیچه را متوقف کنید.

2. سر قالب اکسترودر پیچ را باز کنید و تمیز کردن را شروع کنید.

۳. پیچ اکسترودر دو مارپیچه را بچرخانید و صفحه روزنه را بردارید تا مواد شستشوی باقیمانده در سیلندر تخلیه شده و صفحه روزنه تمیز شود.

۴. پیچ را متوقف کرده و بیرون بکشید تا ببینید آیا تمیز شده است یا خیر، و مواد باقیمانده روی پیچ را به صورت دستی بردارید. پیچ را دوباره نصب کنید؛ مواد جدید اضافه کنید تا مواد شستشوی باقیمانده در بشکه شسته شوند و چرخش پیچ را متوقف کنید.

- صفحه روزنه و سر قالب اکسترودر دو مارپیچه را نصب کنید تا عملیات تمیزکاری اکسترودر دو مارپیچه تکمیل شود.

روش تمیز کردن با آتش:

استفاده از آتش یا کباب کردن برای جدا کردن پلاستیک چسبیده به پیچ، رایجترین و مؤثرترین روش برای واحدهای فرآوری پلاستیک است. بلافاصله پس از استفاده، از یک مشعل جوشکاری برای تمیز کردن پیچ استفاده کنید، زیرا در این زمان، پیچ گرمای حاصل از فرآیند را حمل میکند، بنابراین توزیع گرما در پیچ همچنان یکنواخت است. اما هرگز از شعله استیلن برای تمیز کردن پیچ استفاده نکنید. دمای شعله استیلن میتواند به 3000 درجه سانتیگراد برسد. استفاده از شعله استیلن برای تمیز کردن پیچ نه تنها خواص فلزی پیچ را از بین میبرد، بلکه به طور قابل توجهی بر تحمل مکانیکی پیچ نیز تأثیر میگذارد.

اگر شعله استیلن هنگام پخت قسمت خاصی از پیچ به رنگ آبی پایدار تبدیل شود، به این معنی است که ساختار فلزی این قسمت از پیچ تغییر کرده است که منجر به کاهش مقاومت سایشی این قسمت و حتی بروز سایش بین لایه ضد سایش و ماتریس میشود. لایه برداری فلز. علاوه بر این، گرمایش موضعی با شعله استیلن باعث گرم شدن بیش از حد در یک طرف پیچ نیز میشود و باعث خم شدن پیچ میشود. اکثر پیچها از فولاد 4140.HT ساخته شدهاند و تلرانس بسیار کمی دارند، عموماً در محدوده 0.03 میلیمتر.

صافی پیچ عمدتاً در محدوده 0.01 میلیمتر است. وقتی پیچ توسط شعله استیلن پخته و خنک میشود، معمولاً بازگشت به صافی اولیه دشوار است. روش صحیح و مؤثر: بلافاصله پس از استفاده، از یک چراغ جوشکاری برای تمیز کردن پیچ استفاده کنید. از آنجا که پیچ در این زمان گرمای حاصل از فرآیند پردازش را حمل میکند، توزیع حرارت پیچ همچنان یکنواخت است.

روش شستشو با آب:

شستشوی پیچ: دستگاه شستشوی پیچ تمام اتوماتیک از انرژی جنبشی چرخش آب و نیروی واکنش چرخش پیچ برای انجام عملیات لایه برداری ۳۶۰ درجه بدون زاویه مرده استفاده میکند. این دستگاه راندمان کاری بالایی دارد و به ساختار فیزیکی پیچ آسیبی نمیرساند. این دستگاه فناوری جدید تمیز کردن پیچ را به روشی سازگار با محیط زیست، کارآمد و با صرفهجویی در مصرف انرژی ارائه میدهد. این دستگاه برای لایه برداری اجباری و حذف انواع مواد پلیمری مناسب است، بنابراین یک فناوری پردازش سبز با اثر تمیزکنندگی خوب است.

زمان ارسال: 7 ژوئن 2024